在工业4.0浪潮与智能制造转型升级的宏大背景下,星辉数控凭借其深厚的技术积淀与行业洞察,构建了一套全面、开放、智能的“智能工厂软件生态体系”。该体系的核心支柱之一,便是其强大而丰富的应用软件服务层。这不仅是一系列工具的简单集合,更是一个深度融合制造业务流、数据流与决策流的协同赋能平台,旨在为客户提供从设计到生产、从管理到服务的端到端数字化解决方案。

一、体系架构:层次分明,全栈覆盖

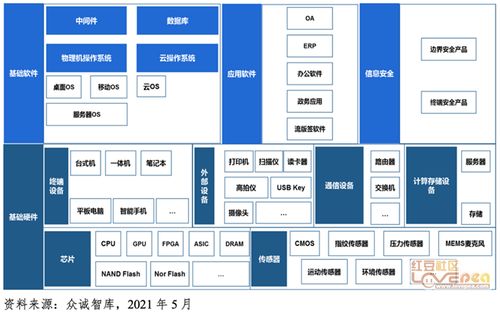

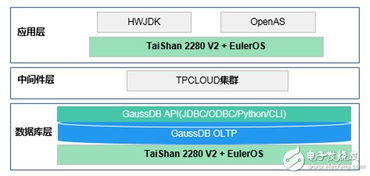

星辉数控智能工厂软件生态体系的应用软件服务,构建在坚实的底层数据平台与互联互通的基础之上,主要涵盖以下几个关键层次:

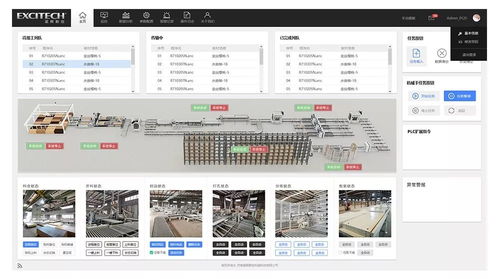

- 核心生产执行层: 以高级版的MES(制造执行系统)为核心,深度融合星辉数控设备特性,实现生产计划排程、过程监控、质量追溯、设备绩效管理的精细化与实时化。它能精准下达指令至每台机床,并实时反馈状态,形成生产闭环。

- 工程与工艺设计层: 提供集成的CAD/CAM解决方案以及专业的工艺规划(CAPP)软件。这些工具与数控系统无缝对接,能够实现从三维模型到高效加工代码的快速、准确转换,并支持工艺知识的积累与复用,极大提升编程与准备效率。

- 高级分析与优化层: 基于物联网平台采集的海量设备与生产数据,通过大数据分析与人工智能算法,提供刀具寿命预测、自适应加工优化、能耗分析、预测性维护等智能服务。这使工厂从“经验驱动”迈向“数据驱动”的智能决策。

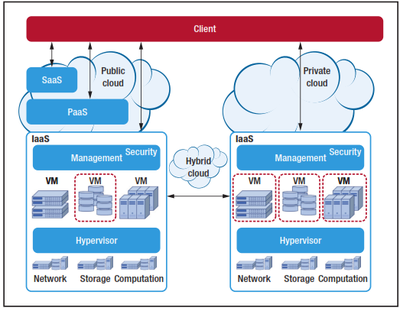

- 协同管理与服务层: 涵盖供应链协同、远程运维服务、数字孪生可视化平台等。通过云端SaaS服务,客户可以随时随地监控工厂运行状态,供应商能及时响应物料需求,服务工程师可进行远程诊断与支持,极大提升了整体运营效率与服务质量。

二、核心价值:赋能制造,价值共创

星辉数控应用软件服务的核心价值在于深度融合与场景化赋能:

- 纵向集成,消除信息孤岛: 软件体系自上而下贯穿企业管理(ERP)、生产执行(MES)、设备控制(CNC)各层级,实现数据自动流动,确保“计划-执行-反馈”的一致性。

- 横向协同,优化资源配置: 连接设计、工艺、生产、质检、仓储等环节,促进多部门协同工作,缩短产品交付周期,提高资源利用效率。

- 柔性适应,支持多样化生产: 软件模块化设计,支持客户根据自身需求灵活配置与扩展,无论是多品种小批量还是大规模定制,都能提供有力的软件支撑。

- 数据智能,驱动持续改善: 将生产数据转化为可洞察的知识,为工艺优化、质量提升、成本降低提供量化依据,助力企业实现精益生产和持续改进。

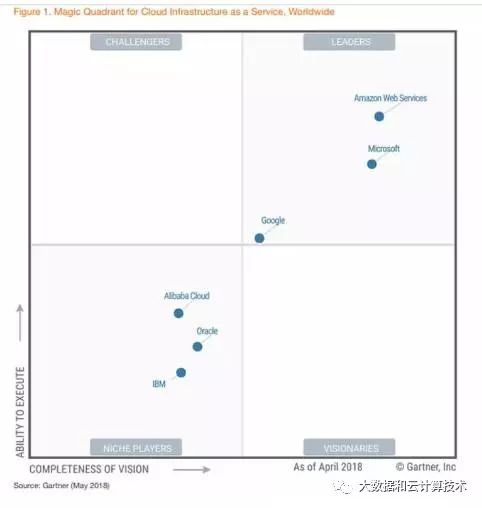

- 生态开放,促进合作创新: 星辉数控提供标准的API接口和开发平台,吸引独立的软件开发商(ISV)、行业合作伙伴及终端用户共同参与生态建设,开发面向特定行业或场景的专业化应用,丰富生态内涵。

三、应用场景与未来展望

在实际应用中,该软件生态体系已广泛应用于航空航天、汽车制造、模具加工、精密零部件等领域。例如,在复杂零部件加工中,通过集成CAM与MES,实现了编程与生产的无缝衔接;通过预测性维护应用,显著降低了非计划停机时间。

星辉数控将继续深化其在工业人工智能、数字孪生、云边端协同等方面的投入,推动应用软件服务向更加智能化、平台化、服务化(SaaS)的方向演进。其目标是构建一个更具活力、更富弹性的智能制造软件生态,不仅作为工具提供商,更成为制造企业数字化转型的深度合作伙伴,共同迎接智能制造的新时代。

****

星辉数控智能工厂软件生态体系中的“应用软件服务”,是连接智能设备、数字空间与制造价值的核心纽带。它通过系统性的解决方案,将硬件能力、数据潜能和人的智慧有机结合,正持续推动着制造模式的深刻变革,为全球制造业客户构筑面向未来的核心竞争力。